Регион Кинешма

2-я Шуйская

Оглавление

В чем отличия холоднокатаных листов от горячекатаных

Различия в технологии изготовления холоднокатаной и горячекатаной стали

Чтобы понять разницу между листовым прокатом горячего и холодного изготовления, необходимо более подробно рассмотреть технологию их производства.

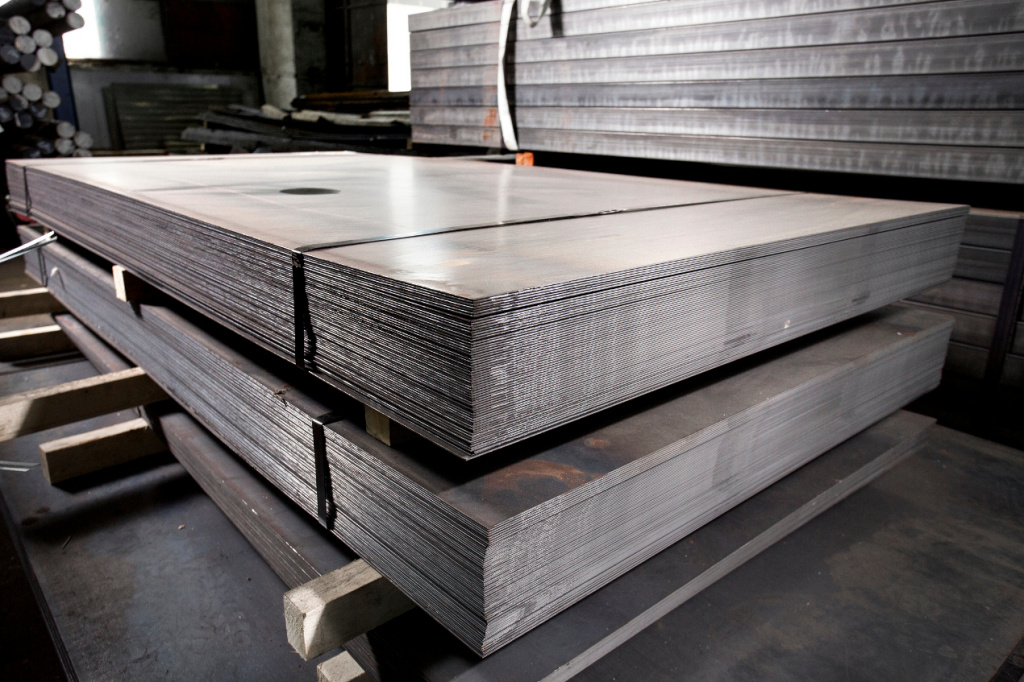

Металлопрокат горячекатаный

Горячая деформация металлов производится в температурном диапазоне, который выше момента рекристаллизации материала. Такие условия должны превышать температуру плавления больше, чем на 60 %.

В качестве исходных заготовок используются слябы – металлические полуфабрикаты. Перед прокаткой их нагревают до температуры выше + 1000 ℃. Придать им необходимые габариты в раскаленном состоянии гораздо проще. Прочность металла становится ниже с повышением температуры. Но в результате нагрева образуется новая кристаллическая решетка, которая сохраняет пластичность материала.

Окончательные размеры невозможно контролировать полностью. После такой обработки на поверхности листов образуется окалина. Это результат окислительного процесса металла под воздействием высокой температуры. Охлаждение также ведет к объемным изменениям проката.

Главным отличием г/к листа является шероховатость поверхности. Изделия также имеют неточные размеры и скругленные углы. Для повышения качества их обрезают и маркируют продукцию индексом «О». Не обрезные листы имеют маркировку «НО».

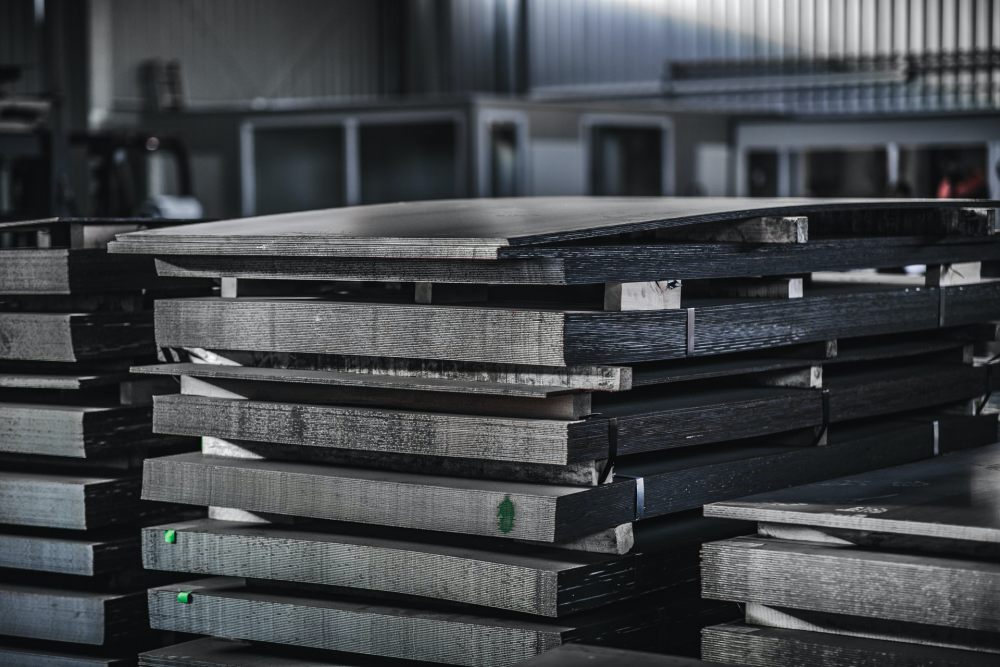

Холоднокатаные листы

Прокатка холоднокатаной продукции ведется при обычной температуре методом прессования. Процесс довольно трудоемкий, требующий наличия специального оборудования, большого количества электроэнергии, квалифицированных рабочих. Он происходит без нагревания стали. В этом состоит основное отличие от метода горячей прокатки.

В качестве заготовки применяют горячекатаные листы толщиной 2-10 мм, очищенные от оксидной пленки (окалины). Чистку поверхности проводят при помощи:

-

Кислотных составов (химическое очищение) – серная, соляная, азотная или фосфорная кислота;

-

Пескоструйных аппаратов (механическая очистка):

-

Комбинации этих методов – менее затратная технология, способствует снижению расходов на производство.

После предварительной обработки листы подвергаются обкатке и прессованию на специальных станах. Прочность проката повышается при температурных режимах, которые ниже температуры плавления на 30 % (680-690 ℃). Но такая обработка ведет к снижению пластичности продукции. Для исправления ситуации проводится частичная рекристаллизация материала в виде термического отпуска. Затем производится финальная обработка – дрессировка, финишное обжатие.

Х/к изделия чаще делают из стали. Но листовой прокат может быть выполнен и из других металлов и их сплавов – алюминий, титан, латунь. Продукция выпускается в виде рулонов, а затем нарезается по требуемым размерам.

Свойства горячекатаных и холоднокатаных листов – основные отличия

Характеристики листов горячей и холодной прокатки существенно различаются. Метод производства влияет на свойства листового металлопроката и его эксплуатационные параметры. Покупателям стоит ориентироваться на применении продукции в дальнейшем. Исходя из назначения, можно определить, где металлопрокат будет взаимозаменяемым, а где использовать его нельзя.

Плюсы, минусы горячекатаных листов

К плюсам металлопроката горячей формовки относятся следующие факторы:

-

Листы изготавливаются в расширенном диапазоне толщин – от 0,4 мм до 20 см.

-

Прокат характеризуется повышенной прочностью.

-

Производство отличается низкой себестоимостью изделий. Это делает их весьма доступными. Невысокая стоимость продукции обусловлена малым числом производственных процессов.

-

Металлопрокат характеризуется повышенной устойчивостью к коррозионным процессам, если сравнивать с х/к листами. Этому способствует наличие окалины по поверхности металла.

Но здесь есть и отдельные отрицательные моменты:

-

Качество металлопроката ниже, чем при холодной деформации.

-

Присутствие следов окалины, провисаний посередине листов, неровная поверхность характерны для всей горячекатаной продукции.

-

Детали не отличаются высокой точностью размеров.

-

Поверхность изделий имеет разводы от перепадов температур, различия в цвете.

Г/к листы сложны в сварке.

Преимущества и недостатки холоднокатаного листа

У продуктов холодного проката преимуществ больше:

-

Изделия можно получать совсем малой толщины – от 0,35 мм до 5,0 мм, благодаря способу многократного прессования.

-

Геометрия листов очень точная.

-

Повышенная прочность изделий – прохождение ряда технологических процессов обработки способствует устранению внутренних напряжений в материале.

-

Высокая стойкость к коррозии – после основной обработки металл подвергается нагреванию для рекристаллизации.

-

Поверхность отличается высоким качеством и степенью гладкости – здесь нет следов от термической обработки, накипи, гари.

-

Потери материала при производстве минимальные, излишки практически отсутствуют.

-

Повышенная пластичность отожженной стали отлично подходит для выпуска штампованных деталей, многократного изгибания, придания изделиям сложных форм.

При сваривании металл не теряет своих свойств, имеет хорошие характеристики по всем видам сварки. Он отлично подходит для порошкового окрашивания, никелирования, оцинковывания и хромирования, благодаря повышенному качеству поверхности.

Не обходится здесь и без минусов. Листы не выпускают толстыми, максимальная толщина ограничивается 5 мм. Высокая стоимость изготовления. Для производства требуется применение сложного оборудования. Затраты электроэнергии на выпуск изделий выше, так как требуется отжиг.

Область применения горячекатаного и холоднокатаного листа

Назначение продукции во многом обусловлено технологией ее изготовления. Горячекатаный прокат широко востребован в:

-

Строительной сфере;

-

Авиа и ракетостроении;

-

Машиностроительной и судостроительной промышленности;

-

Области по производству сварных труб.

Из него выполняют конструкции, которые потом собираются на клепках, болтах, при помощи сварки. Г/к лист используется для производства котлов, сосудов под давлением.

Х/к металлопрокат применяется под холодную штамповку, формовку и полирование. Его используют в качестве полуфабриката для изготовления продуктов с повышенными требованиями к качеству поверхности.